Um die Idee der Matrixproduktion und ihren grundlegenden Unterschied zu anderen Produktionsstrategien zu verstehen, ist ein kurzer Blick auf ihre Geschichte notwendig. In den 1990er Jahren begannen sich deutsche Unternehmen zunehmend für Lean Management zu interessieren, da sie die Vorteile einer schlanken Produktion zur Effizienzsteigerung erkannten. Relativ schnell wurden die folgenden zwei Produktionsstrategien unterschieden:

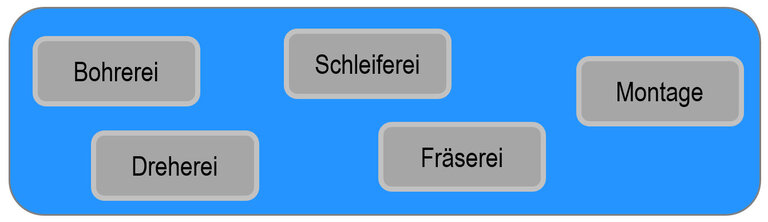

Bei der Werkstattfertigung sind die Produktionsmittel (Maschinen, Arbeitskräfte) nach Funktionen oder Prozessen organisiert. Jeder Arbeitsplatz ist auf bestimmte Aufgaben oder Prozesse spezialisiert. In der Regel gibt es mehrere getrennte Werkstattbereiche, in denen unterschiedliche Arbeitsschritte ausgeführt werden.

Die Werkstattfertigung ist eine Produktionsmethode, die typischerweise für individuelle Produkte eingesetzt wird. Die Produktion erfolgt in kleinen Stückzahlen, oft sogar Einzelstücken oder Kleinserien, im Gegensatz zur Massenproduktion. Die Werkstattfertigung ist flexibel und kann schnell auf veränderte Produktanforderungen oder spezifische Kundenwünsche reagieren. Im Vergleich zur Fließfertigung sind die Strukturen und Prozesse weniger formalisiert. Aufgrund des geringeren Automatisierungsgrades machen die Arbeitskosten häufig einen erheblichen Anteil der Gesamtkosten aus. Im Vergleich zu hochautomatisierten Produktionsanlagen erfordert die Werkstattfertigung in der Regel geringere Kapitalinvestitionen in Maschinen und Anlagen. Aufgrund ihrer Flexibilität und Anpassungsfähigkeit kann die Werkstattfertigung eine Vielzahl unterschiedlicher, oft kundenspezifischer Produkte herstellen. Insgesamt bietet die Werkstattfertigung eine flexible Produktionsumgebung, die sich gut für kleinere Stückzahlen, spezialisierte Produkte oder individuelle Kundenwünsche eignet.

Bei der Fließfertigung sind die Produktionsmittel entlang einer festgelegten Abfolge von Arbeitsstationen oder Arbeitsbereichen angeordnet. Jede Station führt einen bestimmten Arbeitsschritt aus, und die Produkte bewegen sich in einer kontinuierlichen Linie von Station zu Station.

Die Fließfertigung eignet sich besonders für die Massenproduktion großer Mengen standardisierter Produkte. Die Fließfertigung ist eine Produktionsmethode, die auf einem kontinuierlichen Prozess basiert, bei dem Produkte eine Reihe von Produktionsschritten oder -stationen durchlaufen. Bei der Fließfertigung werden häufig automatisierte Maschinen und Anlagen eingesetzt, um den Produktionsprozess effizienter zu gestalten und die Durchlaufzeiten zu minimieren. Durch den kontinuierlichen Produktionsfluss und die Automatisierungstechniken erreicht die Fließfertigung in der Regel eine hohe Produktionsgeschwindigkeit und -effizienz. Aufgrund der Automatisierungstechnik und der Effizienz des Produktionsprozesses machen die Arbeitskosten in der Fließfertigung im Vergleich zu anderen Produktionsmethoden häufig einen geringeren Anteil an den Gesamtkosten aus. Die Fertigungslinien sind so gestaltet, dass der Produktionsfluss klar definiert ist, wodurch Engpässe und Produktionsstörungen minimiert werden. Im Vergleich zur Werkstattfertigung ist die Fließfertigung weniger flexibel und weniger geeignet, schnell auf Änderungen der Produktanforderungen oder individuelle Kundenwünsche zu reagieren.

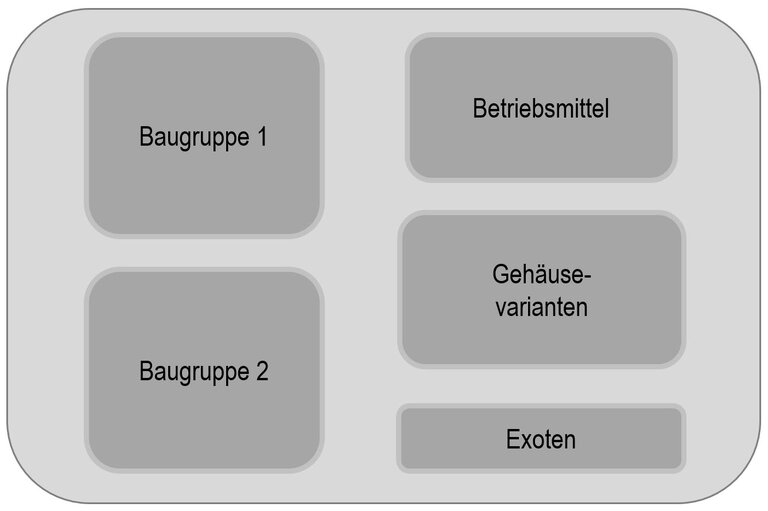

Obwohl die Werkstattfertigung oder die Fließfertigung für etliche Produktionsanforderungen die richtige Wahl ist, gibt es viele Szenarien, in denen eine Mischung aus beiden die bessere Lösung wäre. Aus dieser Notwendigkeit heraus hat sich die Segmentfertigung entwickelt. Die Segmentfertigung kombiniert Elemente der Werkstattfertigung und der Fließfertigung. Sie basiert auf der Aufteilung der Produktion in Segmente oder Abschnitte, die jeweils bestimmten Kundensegmenten oder Produktvarianten gewidmet sind. Innerhalb jedes Segments können sowohl Werkstattfertigung als auch Fließfertigung eingesetzt werden, um die spezifischen Anforderungen und Produktionsziele zu erfüllen. Auch wenn ein Produkt sehr komplex ist oder aus verschiedenen Teilen oder Komponenten besteht, die unterschiedliche Fertigungstechniken erfordern, kann eine Segmentierung sinnvoll sein. Jedes Segment kann sich auf einen bestimmten Teil des Produktionsprozesses konzentrieren, um Effizienz und Qualität zu maximieren. Wenn kundenspezifische Anpassungen oder Konfigurationen erforderlich sind, die in einem durchgängigen Fließfertigungsprozess nicht effizient umgesetzt werden können, ist es hilfreich, spezielle Anpassungen in einem bestimmten Segment vorzunehmen, während andere Segmente standardisierte Prozesse beibehalten können. Durch die Aufteilung der Produktion in Segmente können Unternehmen schnell zwischen verschiedenen Produktvarianten oder Kundenaufträgen wechseln, ohne dabei die Wirtschaftlichkeit aus den Augen zu verlieren. Die segmentierte Produktion ermöglicht eine maßgeschneiderte Produktion für verschiedene Kundensegmente, da sie Unternehmen in die Lage versetzt, Produkte und Dienstleistungen auf die Bedürfnisse und Präferenzen verschiedener Kundensegmente zuzuschneiden.

Meine Erfahrung ist, dass weit über 70% der produzierenden Unternehmen in Deutschland die segmentierte Produktion anwenden, da sie eine effektive Strategie zur Komplexitätsreduzierung, Flexibilitätssteigerung und Anpassung an spezifische Marktanforderungen benötigen.

Erst wenn

einen hohen Reifegrad erreicht haben (Stufe 5), können Unternehmen mit der Erforschung der Matrixproduktion beginnen.

Die Matrixproduktion kombiniert werkstattorientierte und linienorientierte Strukturen noch besser als die Segmentproduktion, um das Beste aus beiden Welten zu vereinen. Dies ermöglicht eine höhere Flexibilität bei gleichzeitiger Effizienz in der Produktion.

In der Matrixproduktion sind die einzelnen Fertigungsmodule schachbrettartig angeordnet und frei anfahrbar, so dass jeder Fertigungsauftrag einen individuellen Weg durchläuft.

Der Transport der Werkstücke erfolgt mit Hilfe eines

fahrerlosen Transportsystems (FTS).

Das cyber-physische Matrixsteuerungssystem, auch

MCS (Matrix Control System) genannt, regelt den Durchlauf

der Aufträge:

Es berechnet, welche Fertigungsmodule zu welchem Zeitpunkt

welche Aufgabe übernehmen sowie den Transport der Werkstücke

mit dem FTS.

Um Staus zu vermeiden, müssen alle Fertigungsmodule mehrfach

vorhanden sein.

Nur so kann das MCS den Durchlauf optimal

gestalten bzw. Ausweichrouten für die Produktion berechnen.

Das folgende Video des Fraunhofer IPA erklärt die Matrixproduktion:

Alle bisherigen

Produktionsstrategien wie Werkstattfertigung, Fließfertigung

oder Segmentfertigung

konnten, auch wenig

digitalisiert, mit Papier und dem Kopfwissen der Mitarbeiter

betrieben werden.

In der Matrixfertigung ist dies

nicht mehr möglich!

Erst durch die gesamtheitliche

Digitalisierung der Produktion wird der Aufbau einer

MATRIX-Produktion möglich.

Erst die MATRIX-Produktion löst das ursprüngliche Versprechen von INDUSTRIE 4.0 ein!